|

|

|

| Entwicklung eines Inbetriebnahme-Assistenten für die einfache und schnelle Programmierung von Industrierobotern |

|

Martin Göbel

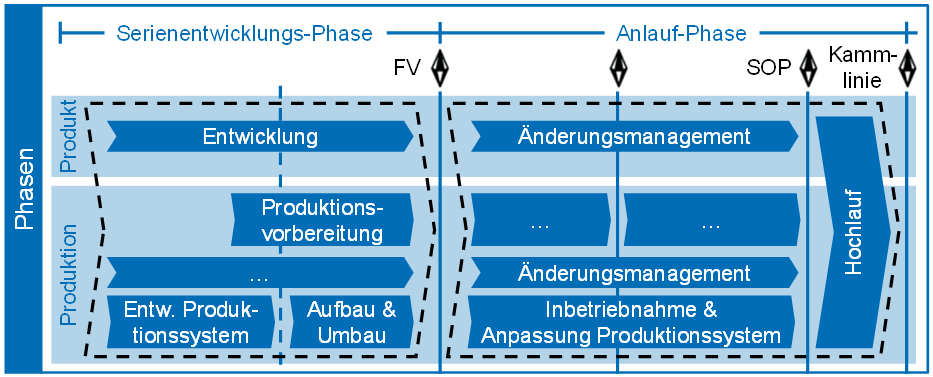

Der Anlauf von Produktionsserien lässt sich nach Schuh et al. in verschiedene Phasen unterteilen, die in Abbildung 1 zusammen mit dem schwerpunktmäßigen Gegenstandsbereich des Anlaufmanagements dargestellt sind [SCHU02]. Ein Kernelement des Anlaufs ist die Inbetriebnahme und Anpassung der Produktionssysteme, wodurch die Voraussetzung für die spätere Serienproduktion geschaffen wird [SCHU02]. Hier werden insbesondere die einzusetzenden Betriebsmittel eingerichtet, in Betrieb genommen und erprobt.

Abbildung 1: Der Prozess des Serienanlaufs [SCHU02]

Bei der Inbetriebnahme industrieller Robotersysteme bestehen die durchzuführenden Arbeiten in allen Tätigkeiten, die dazu notwendig sind die Produktion auf das anlaufende Produkt einzurichten, so dass der Prozess definitionsgemäß für jeden neuen Produktanlauf erneut durchlaufen werden muss. Wesentliche Teilaufgaben der Inbetriebnahme von Robotersystemen sind beispielsweise die Erzeugung der notwendigen Arbeitsprogramme zur Ausführung der Produktionsaufgabe, die Einrichtung der Kommunikation der Maschine mit den peripheren Produktionsanlagen sowie der Test und die Anpassung des erzeugten Arbeitsablaufs für einen prozesssicheren Betrieb. Dabei bestehen nach dem aktuellen Stand der Technik jedoch noch große Optimierungspotentiale, die durch das dargestellte Promotionsprojekt nutzbar gemacht wurden. Als ein Grund hierfür ist die Entwicklungsgeschichte der heute eingesetzten Inbetriebnahmemethoden zu sehen. Der Einsatzbereich von Industrieroboten war und ist traditionell durch Großserienfertigungen wie etwa in der Automobilindustrie geprägt. Aufgrund der geforderten hohen Stückzahlen und der kurzen Taktzeiten kommt der Zuverlässigkeit und Produktivität der Roboter bei diesen Applikationen eine besondere Bedeutung zu. Die langjährige Ausrichtung der Entwicklungsarbeiten im Bereich der Robotik auf die Anforderungen der Großserienfertigung hat jedoch zu dem Ergebnis geführt, dass die aktuell zur Verfügung stehenden Systeme und Methoden nicht an Randbedingungen der Fertigung kleinerer und mittlerer Seriengrößen angepasst sind. Während Roboterstraßen in der Automobilbranche i.A. für mehrere Jahre unverändert betrieben werden, sind bei kleineren Seriengrößen deutlich häufiger Neueinrichtungen oder Anpassungen an der Produktionsanlage notwendig. Daher ist es von entscheidender Bedeutung, dass die eingesetzten Inbetriebnahmemethoden schnell, einfach und aufwandsarm durchgeführt werden können. Die Defizite konventioneller Verfahren bestehen im Wesentlichen in hohen Qualifikationsanforderungen an den Anlageneinrichter und einer unnötig hohen Komplexität der Bedienung. Dadurch ist die Inbetriebnahme gegenwärtig durch einen hohen zeitlichen Aufwand für ihre Durchführung und eine große Fehleranfälligkeit geprägt, die wiederum häufige Anpassungen in der Anlaufphase verursacht. Diese Defizite werden insbesondere in der Produktion kleinerer Serien dadurch weiter verstärkt, dass die Inbetriebnahme hier im Gegensatz zur Großserienfertigung nicht von spezialisierten Unternehmensabteilungen durchgeführt wird, die über entsprechend hochqualifizierte Inbetriebnahmeexperten verfügen. Eine Vereinfachung der Inbetriebnahme und Unterstützung der inbetriebnehmenden Facharbeiter ist daher eine zentrale Voraussetzung für einen effizienten und effektiven Serienanlauf.

Vor dem Hintergrund der oben erläuterten Ausgangssituation besteht das Ziel des Promotionsprojektes in der Entwicklung eines intelligenten Inbetriebnahme-Assistenten für Industrieroboter, der den Inbetriebnahmeprozess soweit unterstützt und vereinfacht, dass er auch von unerfahrenen Bedienern effizient und effektiv durchgeführt werden kann.

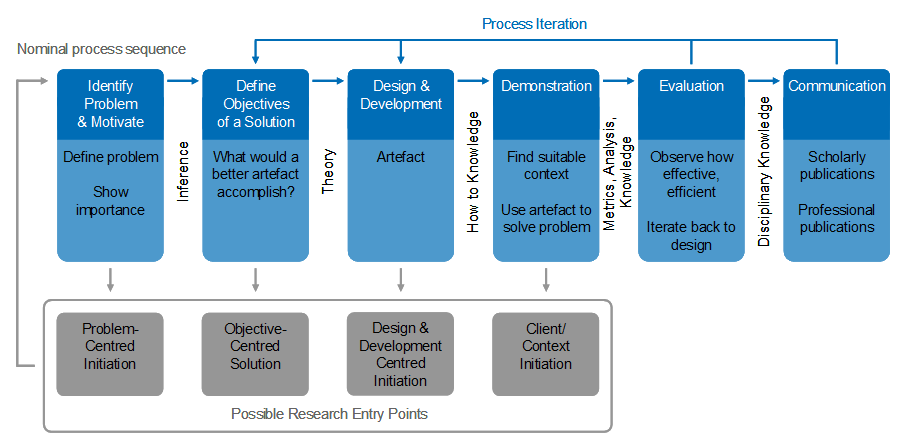

Das forschungsmethodische Vorgehen zur Erreichung des Zieles orientiert sich an dem Process Model der Design Science Research Methodology (DSRM) von Peffers et al., das durch Prof. Dyckhoff (Lehrstuhl für Unternehmenstheorie, Kollegmitglied) in das Graduiertenkolleg eingebracht und im Sinne einer interdisziplinären Nutzung auf dieses Promotionsprojekt angewendet wurde [PEFF07]. Im Folgenden wird die Übertragung des in Abbildung 2 visualisierten Process Models der DSRM auf das Projektvorgehen dargestellt und daran der aktuelle Stand der Arbeit erläutert.

Abbildung 2: Design Science Research Methodology: Process Model

Im ersten Schritt, der Phase der Problemidentifikation und Motivation, muss laut DSRM das zu bearbeitende Problem identifiziert und dessen Bedeutung nachgewiesen werden. Dies geschah im dargestellten Promotionsprojekt durch die Analyse des durch die Literatur beschriebenen Stands der Technik und die Identifikation der Defizite aktueller Inbetriebnahmemethoden für Industrierobotersysteme. Auf Basis dieser Analyse wurden das oben beschriebene Ziel der Arbeit und die Anforderungen an die zu entwickelnde Methodik abgeleitet. Das forschungsmethodische Vorgehen ist dadurch problemorientiert initiiert worden (vgl. Abbildung 2). In der Design & Development Phase wurde das Konzept des Inbetriebnahmeassistenten auf Grundlage der Zielstellung und der bisher auf dem Gebiet vorhandenen Forschungsergebnisse entwickelt und umgesetzt. Auf das Konzept wird als wesentliches Kernergebnis im späteren Verlauf näher eingegangen. Die anschließende Demonstrationsphase wurde in Form diverser (Teil-)Erprobungen des Inbetriebnahmeassistenten bereits größtenteils erfolgreich abgeschlossen. Die finale Demonstration wurde an einem praxisrelevanten Anwendungsszenario abgeschlossen. Auf Basis der durchgeführten Erprobungen wurden in mehreren Evaluations-Iterationen (vgl. Abbildung 2) Rückschlüsse auf die Gestaltung des Inbetriebnahmeassistenten gezogen, so dass der aktuelle Stand bereits jetzt nahezu vollständig die gesteckten Ziele erreicht. Die Forschungsergebnisse werden in der abschließenden Phase in Form von Veröffentlichungen und wurden bereits in der Dissertationsschrift dokumentiert, die bereits von der Fakultät für Maschinenwesen mit positivem Votum geprüft wurde und in den kommenden Monaten erscheinen wird.

Im Folgenden werden der entwickelte Inbetriebnahmeassistent sowie das sich ergebende prototypische Vorgehen zur Durchführung der Inbetriebnahme erläutert. Um eine größtmögliche Intuitivität zu erzielen, wurde das Bedienungskonzept des Assistenzsystems an Vorgehensweisen orientiert, die die einrichtenden Personen per se beherrschen. Ein bezüglich der Tätigkeiten analoger Arbeitsvorgang zur Inbetriebnahme eines Industrieroboters ist z.B. das Einlernen einer menschlichen Arbeitskraft, die anstelle des Roboters eine bestimmte Arbeitsaufgabe verrichten soll. In diesem Fall sind dem Einweiser die für die „Inbetriebnahme“ notwendigen Methoden und Hilfsmittel ohne weitere Schulungen und Erklärungen zugänglich, d.h. er kann die Einweisung des Mitarbeiters intuitiv durchführen. Um dieses Maß an Intuitivität auch auf die Inbetriebnahme von Industrierobotern zu übertragen, wurde eine Methodik entwickelt, die den Einrichtungsprozess in den wesentlichen Aspekten an den Lernvorgang zwischen Menschen adaptiert. Der Anlageninbetriebnehmer programmiert die Anlage demnach, indem er die durch den Roboter auszuführende Arbeitsaufgabe mit Hilfe von Gesten zeigt. Der Inbetriebnahmeassistent erfasst die Eingaben des Anlageneinrichters über eine hochgenaue Infrarot-Lageerfassungssensorik und spezielle Benutzerschnittstellen zur Aufnahme von Zusatzinformationen und überführt diese automatisiert in einen entsprechenden Roboter-Arbeitsablauf. Nachdem der Einrichter eine abschließende Prüfung und ggf. Anpassung des Ablaufs durchgeführt hat, steht dieser für die Ausführung auf der Maschine bereit. Für den Betrieb des Inbetriebnahmeassistenten sind zwei Grundbetriebsarten zu unterscheiden.

1) Der Bediener führt das Arbeitsobjekt (Werkzeug bzw. zu handhabendes Werkstück) entlang der gewünschten Bahn durch die Roboterzelle. Die Bahn des Arbeitsobjekts wird über den Lageerfassungssensor aufgezeichnet und in einen Arbeitsablauf übertragen. Über eine spezielle Sensoranordnung wird dabei eine Genauigkeit erreicht, die die Möglichkeiten des Roboters voll ausnutzt.

2) Der Bediener führt den Roboter entlang der gewünschten Bahn, indem er ein 3D-Eingabegerät bewegt. Dessen Bewegungen werden über die Lagesensorik erfasst und in Echtzeit in eine entsprechende Bewegung des Roboters umgesetzt. Über spezielle Tuning-Tools ist eine erweiterte Steuerung des Roboters möglich. So dienen etwa physische Koordinatenkreuze, die vom Bediener frei im Raum platziert werden und deren Lage über das Sensorsystem vermessen ist, dazu, den Roboter entlang der benutzerdefinierten Koordinatenachsen zu verfahren bzw. an diesen auszurichten. Die resultierende Roboterbahn wird aufgezeichnet und in einen Arbeitsablauf überführt.

Aufgrund der unterschiedlichen Vorteile der beiden Betriebsarten sind diese jeweils in unterschiedlichen Anwendungsfällen optimal für die Inbetriebnahmeunterstützung geeignet und können daher alternativ über das Assistenzsystem genutzt werden. Der Bediener kann so zu jedem Zeitpunkt die für die entsprechende Situation am besten geeignete Betriebsart wählen. Der idealtypische Gesamtablauf der Programmierung kann demnach wie folgt beschrieben werden.

In einem ersten Schritt lernt der Bediener die Arbeitsbewegung über das oben beschriebene Vorgehen ein, wobei er je nach Situation die Betriebsart – „Führung des Werkstücks“ oder „Führung des Roboter“ – nutzt. Ergebnis dieses Arbeitsschrittes ist eine Grundstruktur des Programmablaufs, die zunächst nur Arbeitsbewegungen enthält. Im nachfolgenden Schritt wird der Programmablauf um nicht-bahnbezogene Zusatzinformationen ergänzt, wie etwa Logikanweisungen und E/A-Befehle zur Ansteuerung der Peripherie. Um auch diesen Schritt intuitiv und gleichzeitig herstellerunabhängig zu gestalten, erfolgt die Bearbeitung grafisch in einem iconbasierten Editor, der analog zu einem Flussdiagramm aufgebaut ist. Die Verfahrbewegungen aus dem ersten Arbeitsschritt werden hier automatisch durch das Assistenzsystem eingetragen und können in diesem Schritt ergänzt und angepasst werden. Der voll definierte Programmablauf wird automatisch in den herstellerspezifischen Maschinencode übersetzt und kann auf der Produktionsanlage ausgeführt werden.

Literaturverzeichnis

[SCHU02] Schuh, G./ Riedel, H./ Abels, I./ Desoi, J.: Serienanlauf in branchenübergreifenden Netzwerken, wt Werkstattstechnik online, Jahrgang 92, 2002, Ausgabe 11/12, S. 656-661

[PEFF07] Peffers, K./ Tuunanen, T./ Rothenberger, M.A./ Chatterjee, S.: A Design Science Research Methodology for Information Systems Research. In: Journal of Management Information Systems, Jahrgang 24, 2007-2008, Ausgabe 3, S. 54

|

|

|